热门关键词: 工业压缩空气管道 空压机铝合金管道 压缩空气管道安装案例 铝合金管道厂家

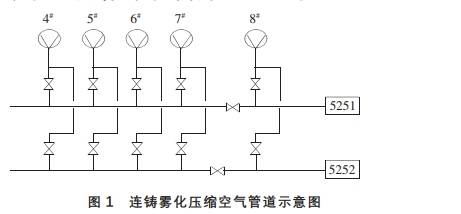

某公司现装备连铸机4台,每台铸机2流,共计8流,铸坯规格为:1"连铸机 分 0~19 段):2150 mm,2*连铸机 分0~19 段):2150 mm;3*连铸机分0~19 段):1650 mm,4”连铸机 分0~19 段):1650 mm,每台铸机设计拉速为 0.3~2.3 m/s,目前铸机的拉速在 1.2 ms。连铸雾化压缩空气设计上为普通压缩空气 饱和含水),1”、2”铸机设计平均用量373 m/min,最大用量 434 mmin,3"、4"铸机设计用量 317 m/min,最大用量 365 mmin,气源由能源与环境部炼钢空压机站提供,通过两条 DN600 碳钢管道分别输送到 1*、2"连铸机和 3"、4”连铸机,每台铸机每流分成 DN250 管道,一路为旁通,一路通过过滤器 供生产)。雾化压缩空气输送管道图见图1。压缩机的单台供气能力为:0.55 MP 最高排气压力:经济运行压力为 0.45 MPa,目前运行压力为 0.55MPa)、400 mmin,每台机组设计为前端净化,最大含尘粒径≤1 μm,最大含量≤1 mg/m'。考虑到该类压缩空气用于连铸雾化水使用,因此机后的压缩空气为饱和含水,共计5台

2生产过程中存在的问题

炼钢雾化压缩空气管网到用户末端压损较大:最大值达到 0.19 MPa,导致炼钢连铸二冷雾化用压缩空气压力偏低,影响连铸正常生产。正常生产时管网压力为 0.49 MPa,最远端的1"铸机侧压力为0.41 MPa,2010年10月25 日夜班连铸电脑显示雾化压缩空气压力降低到 0.3 MPa以下,为保证铸坯的质量,操作人员打开旁通阀,保证铸机的正常生产。而当时管网压力不低于 0.49 MPa。

3压空压力低影响连铸雾化的原因分析

炼钢雾化压缩空气过滤器堵塞,过滤器经常堵塞造成管道阻力大;从主管路过滤器到 1~19 段各段支管管道过滤器以前 约 70 米)是碳钢管路,因空气含水造成管路腐蚀,产生的锈渣也会造成喷嘴堵塞造成炼钢连铸二冷雾化压力低

,影响连铸正常生产3.1 炼钢雾化压缩空气过滤器经常堵塞的原因3.1.1 炼钢连铸雾化压缩空气过滤器堵塞不是由空压机吸入粉尘造成的,根据以下原因判断:

(1)从炼钢连铸雾化压缩空气过滤器中清理出的杂质粒径较大,其杂质粒径远大于空压机前端净化装置吸入气体中最大含尘粒径。配套炼钢4台连铸机共建有5台400 m/min 空压机连铸雾化空压机入口设有自洁式空气过滤器,保证最大吸入的粒径≤1 μm。

(2)炼钢连铸雾化压缩空气过滤器中清理出的杂质量远远大于空压机设计前端净化装置中的最大含尘量 最大含量 ≤1 mg/m)

(3)从炼钢连铸雾化压缩空气过滤器中清扫出的杂质,经化验其中 80%左右的杂质为氧化铁。炼钢空压站距矿料场较远,空气中不可能有氧化铁含量如此高的粉尘存在。3.1.2 从炼钢连铸雾化压缩空气过滤器中清扫出的杂质 80%为氧化铁可以判断

,其杂质为压缩空气管道内部生成的铁锈。在炼钢连铸机检修期间,安排雾化压缩空气管道吹扫,拆开管道后发现,管道内壁腐蚀严重。

仅3年多,雾化压缩空气管道腐蚀非常严重原因有以下几个方面:首先,考虑到该类压缩空气用于连铸雾化水使用,因此机后压缩空气为饱和含水。空压机后及压缩空气管网上没有设置气体干燥装置。其次,连铸压缩空气管路为碳钢管路,从主管路过滤器-6.4 m 位置

)到 0~19 段各段支管管道过滤器以前约70 m 是碳钢管路,主管为 DN250 碳钢管,支管为DN80、DN50 的碳钢管,碳钢管道在输送饱和雾化压缩空气是存在着持续腐蚀的机理,由于空气中含冷凝水

,造成管路腐蚀锈渣较多,雾化压缩空气过滤器中清理出大量锈渣及杂质见图3,经化验80%成分为氧化铁。第三,首钢京唐公司地处曹妃甸,是国家十一五”规划中吹沙造地建造的特大型钢铁厂,虽有深海码头便于运输的优势但因临海空气湿度大含盐量高、腐蚀性强

,对设备及管道的腐蚀强度较内陆钢铁厂大。技术人员对连铸雾化空气压缩机后气水分离器中排水进行化验分析,游离态水中的C1含量达到了 1.26

mg儿。

3.2 压缩空气支管碳钢管道腐蚀及雾化二冷水管道结垢也是造成雾化压力低的原因3.2.1 连铸压缩空气管路为碳钢管路,由于空气中含冷凝水,造成管路腐蚀,过滤器滤出铁锈较多,铁锈渣堵塞过滤器,水又使过滤器滤芯软化、气体通透性变差

滤芯现为纸质滤芯 ),阻力增大,连铸雾化压缩空气压力波动。

3.2.2 从主管路过滤器 -6.4

m 位置)到 1~19 段各段支管管道过滤器以前约 70 m 是碳钢管路,因空气含水造成管路腐蚀,产生的锈渣也会造成喷嘴堵塞,造成炼钢连铸二冷雾化压缩空气压力低。3.2.3 尽管经连铸雾化压缩空气过滤器过滤后的空气洁净度达到过滤精度

10 wm 的标准,但由于空气含湿,腐蚀后续的管道,锈渣较多,造成连铸铸机各段喷嘴堵塞。虽然 1~19 段各段支管均有Y型过滤器

点数较多),但没有备件 ,从投用到现在一直没有清理过,这也是造成雾化压缩空气末端压力低的原因之一。

3.2.4 雾化用水为二冷水,由于炼钢厂房内部作业环境温度较高,经检测水质硬度在 120 mg,容易结垢。冷却水经过-6.4 m处过滤器过滤滤后经碳钢输送管道 约 70 m)输送到各段支管

,管道产生锈渣等杂质造成喷淋管堵塞,影响连铸雾化压力,影响炼钢正常生产。

采取的近期措施及远期改造方案

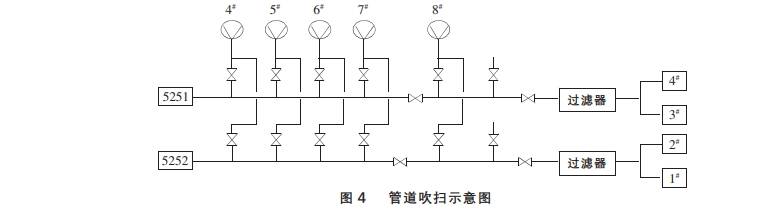

4.1 目前已经采取的措施,炼钢部利用两台铸机同时停产检修时间,安排吹扫二冷压缩空气主干管管道,具体吹扫方案如下:炼钢空压机站到炼钢连铸由两根直径 DN600 管道输送,5251 管、

5252 管其中 5252 管为 1”、2”连铸机雾化供气,5251 管为 3”、4连铸机雾化供气,因管道生锈过滤器堵塞吹扫的时候关上去过滤器前的

DN250 的阀 ,只吹扫主管路 DN350,我们后来在主管路 DN350 上加了控制总阀门 DN350 一个,在主管路末端加了 DN50 的吹扫口

,吹扫管路示意图见图 4。

检修吹扫步骤:

(1)炼钢调度通知能源中心供气调度,哪两台连铸机已停机,确定吹扫顺序及负责人联络方式。

(2)能源中心供气调度通知在炼钢空压机站操作人员,用2台空压机给非吹扫管供气,1~2台空压机用于吹扫管吹扫用,相关阀门关闭,将5252 管和

5251 管隔断。

(3)炼钢空压机站备车要随时具备启动条件,防止吹扫时影响生产用气的压力。

炼钢空压机站吹扫工作准备完毕后通知能源中心供气调度,由能源中心供气调度通知炼钢调度可以开始吹扫。

(4)参与吹扫检修人员要与密切注意吹扫、生产供气压力波动。即确保正常浇钢连铸机压缩空气的供应,又要保证吹扫所需的压力和压缩机处于正常工作状态。

4.2 炼钢部利用两台铸机同时停产检修时间,安排清理过滤器。针对经多次吹扫及清理过滤器后仍不能长期解决管道中含杂质多,二冷压缩空气压力波动大等问题,技术人员与首钢设计院共同探讨出以下几种远期的改造方案。

4.3 针对厂区临海空气湿度大、腐蚀性强的特点对压缩空气输送管道进行改造,由碳钢改为不锈钢,具体按以下几步进行:第一步,对连铸机用户各流段分支管道进行改造。现炼钢部已安排逐步利用连铸机中修时间,对连铸机配水室内过滤器后各流段冷压缩空气分支管道进行改造,由碳钢管改为不锈钢。第二步

,对过滤器前 φ377 和 φ630 干管进行改造,由碳钢管改为不锈钢。

二冷雾化用压缩空气管道改造方案分为三部分,管道均采用架空敷设,具体如下。改造后现有水管廊两根 D630x10 压缩空气供气母管及4台连铸机分支管 D377x6)停用。

(一)炼钢集中空压站外部母管改造:在现有两根 D630x12 压缩空气供气母管上分别接出 4 根D377x9 不锈钢管及1 根

D325x8 不锈钢管 为5"连铸机预留接点),在每个接点处分别设手动阀门,两两合一,单独供给 1”~4"连铸机。在现有两根 D630x12 压缩空气供气母管设置焊接堵板

,进入水管廊的两根 D630x10 压缩空气管道停用。

(二)炼钢连铸车间外部压缩空气管道改造:4根 D377x9 不锈钢管从空压站接点接出,采用桁架敷设方式跨越炼钢西路后沿现有厂区综合管网及新建桁架敷设至炼钢厂房D列线21柱线,架空管线桁架下弦标高

5.5 m 。

(三)炼钢连铸车间内部压缩空气管道改造:4根 D377x9 不锈钢管从炼钢厂房 D 列线 21 柱线进入厂房后沿D列线厂房柱自西向东架空敷设

,标高约20 m,分别接至D列线4台连铸机二冷雾化压缩空气总管接点处。

以上车间外部、内部改造后的不锈钢压缩空气管道全部保温,保温材料采用复合硅酸盐,外护层采用镀锌铁皮。改造费用预计为 1707.72 万元。由于改造费用较大,我们暂时已经完成了炼钢连铸车间内部压缩空气管道由碳钢改为不锈钢的改造。4.4 针对空气湿度大 ,压缩空气输送管道腐蚀严重的情况,技术人员与首钢设计院研究讨论,可以通过加干燥器的方式降低输送压缩空气湿度,解决输送管道腐蚀、过滤器堵塞、炼钢连铸雾化末端压力低的问题。现已提出以下两个方案:

方案一:在主管路上加装干燥器。

方案二:5 台空压机机单台空压机分别加装干燥器。由于气量大,管路直径大,阀门采购成本高,不宜采用方案一。采用方案二,在炼钢连铸空压站增加5台干燥器,需占用该区域区域道路 ,有部分水管 中冶京城设计)需要拆迁。估算费用1000多万元。

5 取得的效果

5.1 近期效果:目前通过定期吹扫管道和清理过滤器的措施,达到了连铸雾化压缩空气用户末端压力维持稳定的效果。

在远期改造完成之前,我们暂时采取检修期间吹扫的措施解决该问题。

5.2 综合评估更换压缩空气管道及增加干燥器两种方案,考虑到经济性与施工高效性,技术人员及首钢设计院讨论决定采取在5台空压机后分别加装干燥器,目前正在设计过程中。预计一年之内可以完成该项改造 ,完成炼钢连铸雾化压缩空气的远期改造

,彻底解决炼钢连铸二冷雾化用压缩空气末端压力低的问题。