车间压缩空气管路系统设计与安装需综合考虑材料选择、布局规划、安装规范及维护需求,以下是关键要点:

一、设计原则与材料选择

-

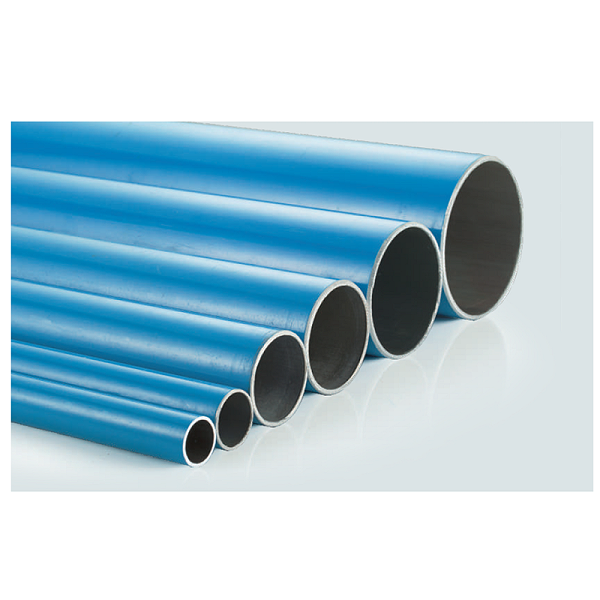

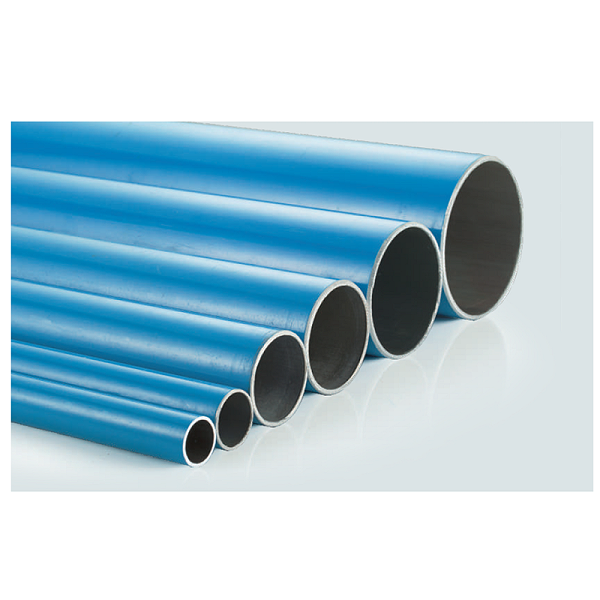

管道材质

-

优先选用耐腐蚀、内壁光滑的铝合金管道(如沐钊新型压缩空气铝合金管道系统),可减少氧化和压降,实现节能10%-30%;

-

传统方案可选焊接钢管、无缝钢管(DN≤200mm)或钢板卷管(DN>200mm),特殊需求可选用铜管或铝管。

-

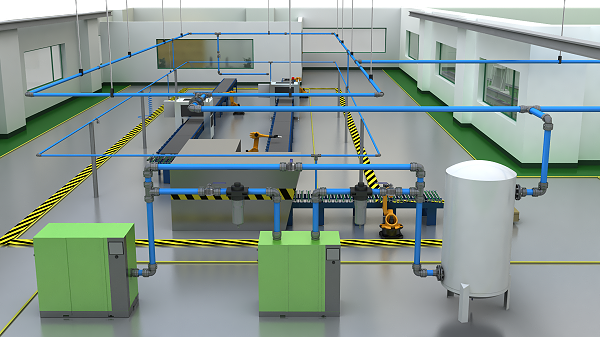

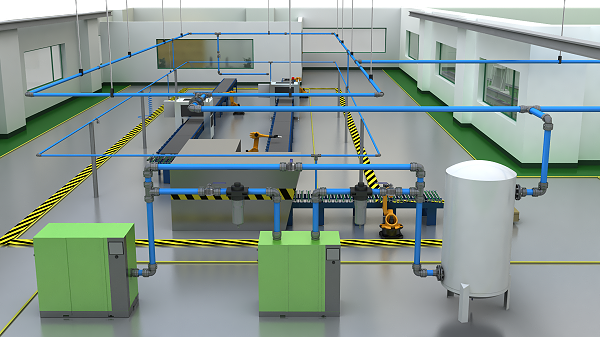

管道布局

-

主管道宜采用环形回路设计,确保各支管压力均衡,并保持0.5%-1%的坡度,末端设置集水器排水;

-

支管从主管顶部引出,采用“天鹅颈”弯曲设计,避免冷凝水倒流。

二、安装规范与技术要点

-

连接方式

-

DN≤50mm管道可采用螺纹连接(白铅油麻丝或生料带密封),DN>50mm推荐焊接;

-

优先使用快速安装接头(免焊接、可拆卸),节省85%安装时间。

-

支架与补偿

-

支架需牢固安装,活动支架与固定支架位置准确,避免管道下垂或振动;

-

尽量利用自然补偿(如L形弯管),减少补偿器使用,降低成本。

-

终端处理

-

终端过滤器需靠近用气设备(7.5米内),并垂直安装以保证油水分离效果;

-

用气点需配置油水分离器,喷涂或呼吸用途需三级过滤(含活性炭滤芯)。

三、测试与维护要求

-

压力测试

-

强度试验:水压测试压力为1.25-1.5倍工作压力,稳压20分钟无渗漏;

-

气密性试验:气压测试压力1.05倍工作压力,24小时压降≤1%。

-

日常维护

-

定期检查自动排水阀、过滤器,清理冷凝水和杂质;

-

管道表面需涂防锈漆(埋地管道加防腐层),不锈钢管需避免与碳钢接触。

四、节能与扩展性设计

-

节能措施

-

采用全通径管道减少压降,优化管道内径(如主管≥3英寸)以匹配用气量;

-

空压站总管道应距压缩机出口≥10米,安装在低温段以提高效率。

-

扩展性设计

-

预留分流装置接口,支持后续产线调整;

-

管道系统可灵活拆卸重复使用,适应车间改造需求。

五、典型问题规避

-

压力不足:避免管道内径过小或布局过长,需匹配空压机功率和储气罐容量(推荐1-1.5m³);

-

冷凝水污染:管道坡度不足或支管设计错误会导致积水,需加强排水点设置。

通过以上设计要点和规范,可确保车间压缩空气系统高效、稳定运行,同时兼顾节能与维护便捷性。更多技术细节请联系专业技术人员。